ग्रॅनाइट प्रेसिजन बेअरिंग्जसाठी योग्य स्थापना तंत्रे

ग्रॅनाइट प्रिसिजन बेअरिंग्जच्या स्थापनेच्या प्रक्रियेत बारकाईने लक्ष देणे आवश्यक आहे, कारण किरकोळ चुकीच्या अलाइनमेंटमुळे देखील घटकाच्या अंतर्निहित अचूकता गुणधर्मांना धोका निर्माण होऊ शकतो. कोणतीही स्थापना सुरू करण्यापूर्वी, मी नेहमीच घटकांची अखंडता, कनेक्शन अचूकता आणि संबंधित हलणाऱ्या भागांची कार्यक्षमता सत्यापित करण्यासाठी संपूर्ण प्री-इंस्टॉलेशन तपासणी करण्याची शिफारस करतो. या प्राथमिक तपासणीमध्ये गंज किंवा नुकसानाच्या लक्षणांसाठी बेअरिंग रेसवे आणि रोलिंग घटकांची तपासणी करणे, प्रतिकाराशिवाय सुरळीत हालचाल सुनिश्चित करणे समाविष्ट असावे - हे पाऊल अनेकदा दुर्लक्षित केले जाते परंतु अकाली झीज टाळण्यासाठी महत्त्वाचे आहे.

बेअरिंग्ज बसवण्याची तयारी करताना, संरक्षणात्मक कोटिंग्ज किंवा अवशेष काढून टाकण्यासाठी सर्व पृष्ठभाग स्वच्छ करून सुरुवात करा. आयसोप्रोपिल अल्कोहोल (७०-७५% एकाग्रता) असलेले लिंट-फ्री कापड या कामासाठी सर्वोत्तम काम करते, कारण ते फिटिंग सहनशीलतेवर परिणाम करणारे अवशेष न सोडता पूर्णपणे बाष्पीभवन होते. या साफसफाई प्रक्रियेदरम्यान, बेअरिंग इंटरफेसकडे विशेष लक्ष द्या; स्थापनेदरम्यान पृष्ठभागांमध्ये अडकलेले कोणतेही कण पदार्थ असमान ताण बिंदू तयार करू शकतात जे कालांतराने अचूकता कमी करतात.

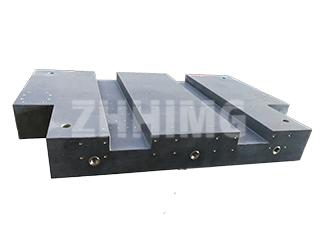

ग्रॅनाइटच्या अचूक-जमिनीच्या पृष्ठभागांना नुकसान होऊ नये म्हणून प्रत्यक्ष माउंटिंग प्रक्रियेत काळजीपूर्वक हाताळणी आवश्यक आहे.

अचूक बेअरिंग्जसाठी, मानक परिस्थितीसाठी लिथियम-जाड खनिज ग्रीस (NLGI ग्रेड 2) किंवा उच्च-गती/उच्च-तापमान वातावरणासाठी SKF LGLT 2 सिंथेटिक ग्रीस वापरा. बेअरिंग्ज 25-35% मोकळ्या जागेत भरा आणि ल्युब्रिकंट समान रीतीने वितरित करण्यासाठी कमी-गतीने रन-इन करा.

बेअरिंग्ज योग्यरित्या सुरक्षित करण्यासाठी ऑपरेशनल आवश्यकतांनुसार योग्य अँटी-लूझनिंग डिव्हाइसेस निवडणे आवश्यक आहे. पर्यायांमध्ये डबल नट्स, स्प्रिंग वॉशर, स्प्लिट पिन किंवा स्लॉटेड नट्स आणि टॅब वॉशर असलेले लॉक वॉशर समाविष्ट आहेत, प्रत्येक पर्याय वेगवेगळ्या अनुप्रयोगांमध्ये वेगळे फायदे देतो. अनेक बोल्ट घट्ट करताना, नेहमी क्रिसक्रॉस सीक्वेन्स वापरा, एका फास्टनरला पूर्णपणे घट्ट करण्याऐवजी दुसऱ्यावर जाण्याऐवजी हळूहळू टॉर्क वाढवा. हे तंत्र बेअरिंग हाऊसिंगभोवती एकसमान क्लॅम्पिंग फोर्स सुनिश्चित करते. लांब स्ट्रिप कनेक्शनसाठी, मध्यभागी घट्ट करणे सुरू करा आणि वीण पृष्ठभागांचे विकृतीकरण किंवा विकृतीकरण टाळण्यासाठी दोन्ही दिशांनी बाहेरून काम करा. अंगठ्याचा एक चांगला नियम म्हणजे नट्सच्या पलीकडे धाग्याचे टोक 1-2 धाग्यांनी बाहेर पडू देणे जेणेकरून तळाशी बाहेर न पडता पूर्ण संलग्नता सुनिश्चित होईल.

यांत्रिक स्थापनेनंतर, ग्रॅनाइट घटकांना संरेखित करण्याची महत्त्वपूर्ण प्रक्रिया सुरू होते. इलेक्ट्रॉनिक लेव्हल किंवा प्रिसिजन स्पिरिट लेव्हल वापरून, समानता तपासण्यासाठी पृष्ठभागावरील अनेक बिंदूंवर उपकरण ठेवा. जर बुडबुडा मध्यभागी डावीकडे दिसत असेल, तर डावी बाजू जास्त असेल; जर उजवीकडे असेल, तर उजव्या बाजूला समायोजन आवश्यक असेल. जेव्हा बुडबुडा सर्व मापन बिंदूंवर मध्यभागी राहतो तेव्हा खरे क्षैतिज संरेखन साध्य होते - एक पाऊल जे त्यानंतरच्या सर्व मशीनिंग किंवा मापन ऑपरेशन्सच्या अचूकतेवर थेट परिणाम करते.

स्थापनेच्या अंतिम टप्प्यात सर्व पॅरामीटर्स स्वीकार्य मर्यादेत येतात याची खात्री करण्यासाठी स्टार्टअप क्रमाचे निरीक्षण करणे समाविष्ट आहे. निरीक्षण करण्यासाठी प्रमुख मेट्रिक्समध्ये रोटेशनल स्पीड, हालचाल स्मूथनेस, स्पिंडल वर्तन, स्नेहन दाब आणि तापमान तसेच कंपन आणि आवाज पातळी यांचा समावेश आहे. भविष्यातील संदर्भासाठी मी नेहमीच या प्रारंभिक वाचनांचा लॉग ठेवण्याची शिफारस करतो, कारण ते सामान्य ऑपरेशनसाठी बेसलाइन स्थापित करतात. जेव्हा सर्व स्टार्टअप पॅरामीटर्स निर्दिष्ट सहनशीलतेमध्ये स्थिर होतात तेव्हाच तुम्ही ऑपरेशनल चाचणीकडे जावे, ज्यामध्ये फीड रेटची पडताळणी, प्रवास समायोजन, उचल यंत्रणा कार्यक्षमता आणि स्पिंडल रोटेशन अचूकता यांचा समावेश असावा - स्थापनेच्या यशाची पडताळणी करणाऱ्या महत्त्वाच्या गुणवत्ता तपासणी.

ग्रॅनाइट घटकांचे आयुर्मान वाढवण्यासाठी आवश्यक देखभाल पद्धती

ग्रॅनाइटचे मूळ गुणधर्म उत्कृष्ट टिकाऊपणा प्रदान करतात, परंतु अचूक अनुप्रयोगांमध्ये त्याचे दीर्घायुष्य शेवटी त्याच्या संरचनात्मक अखंडतेचे आणि अचूक वैशिष्ट्यांचे संरक्षण करणाऱ्या योग्य देखभाल प्रोटोकॉलच्या अंमलबजावणीवर अवलंबून असते. वर्षानुवर्षे ग्रॅनाइट पृष्ठभागांसह कॅलिब्रेशन प्रयोगशाळा राखल्यानंतर, मी एक देखभाल दिनचर्या विकसित केली आहे जी उत्पादकांच्या अंदाजांपेक्षा घटकांचे आयुष्य सातत्याने वाढवते - बहुतेकदा 30% किंवा त्याहून अधिक - गंभीर अचूकता तपशील जपून ठेवते.

पर्यावरणीय नियंत्रण हे ग्रॅनाइट घटकांच्या प्रभावी देखभालीचा पाया आहे.

४५-५५% आर्द्रता असलेले २०±२°C तापमान आणि कार्यरत वातावरण ठेवा. ७५% आयसोप्रोपिल अल्कोहोल आणि मऊ मायक्रोफायबर कापड वापरून पृष्ठभाग स्वच्छ करा; आम्लयुक्त क्लीनर टाळा. ±०.००५ मिमी/मीटरच्या आत सपाटपणा तपासण्यासाठी लेसर इंटरफेरोमीटर (उदा. रेनिशॉ) वापरून वार्षिक कॅलिब्रेशन शेड्यूल करा.

ही अचूक साधने स्थिर परिस्थितीत स्थापित करावीत. ते थर्मल सायकल, ओलावा शोषण आणि पृष्ठभागाच्या फिनिशला खराब करणारे कणांचे घर्षण रोखतात.

जेव्हा नियंत्रणे अपरिहार्य असतात, तेव्हा कार्यरत नसलेल्या काळात इन्सुलेटेड कव्हर्स वापरा. ते दैनंदिन हीटिंग सायकल असलेल्या सुविधांमध्ये तापमानातील चढउतारांपासून बचाव करतात.

दैनंदिन वापराच्या पद्धती दीर्घकालीन कामगिरीवर लक्षणीय परिणाम करतात. आघाताने होणारे नुकसान टाळण्यासाठी ग्रॅनाइटच्या पृष्ठभागावर नेहमी वर्कपीसेस हळूवारपणे ठेवा.

अचूक जमिनीच्या पृष्ठभागावर कधीही खडबडीत पदार्थ सरकू नका. यामुळे कालांतराने मापन अचूकतेशी तडजोड करणाऱ्या सूक्ष्म ओरखड्या टाळता येतात.

भार मर्यादा पाळणे देखील तितकेच महत्वाचे आहे. रेटेड क्षमता ओलांडल्याने तात्काळ नुकसान होण्याचा आणि हळूहळू विकृतीचा परिणाम अचूकतेवर होतो.

सर्व ऑपरेटर्सना सतत आठवण करून देण्यासाठी मी प्रत्येक वर्कस्टेशनजवळ एक लॅमिनेटेड लोड कॅपेसिटी चार्ट ठेवतो.

ग्रॅनाइटचे अचूक गुणधर्म जपण्यासाठी नियमित स्वच्छता आवश्यक आहे. प्रत्येक वापरानंतर, सर्व कचरा काढून टाका आणि पृष्ठभाग मऊ कापडाने पुसून टाका.

मायक्रोफायबर बारीक कणांना ओरखडे न पडता अडकवण्यासाठी सर्वोत्तम काम करते. संपूर्ण स्वच्छतेसाठी, दगडांच्या पृष्ठभागांसाठी तयार केलेले न्यूट्रल पीएच डिटर्जंट वापरा.

कठोर रसायने किंवा अपघर्षक क्लीनर टाळा जे फिनिशिंगला खोदकाम किंवा कंटाळवाणे बनवू शकतात. माझी टीम घटकांना नुकसान न करता तेल काढून टाकण्यासाठी ७५% आयसोप्रोपाइल अल्कोहोल वापरते.

जेव्हा जास्त काळ वापरात नसतील तेव्हा योग्य साठवणूक अत्यंत महत्त्वाची ठरते. साठवण्यापूर्वी सर्व पृष्ठभाग पूर्णपणे स्वच्छ करा.

धातूच्या घटकांवर गंज प्रतिबंधकांचा पातळ थर लावा. संपूर्ण घटकाला श्वास घेण्यायोग्य, धूळ-प्रतिरोधक कव्हरने झाकून टाका.

दीर्घकालीन साठवणुकीसाठी मी मूळ पॅकेजिंग वापरण्याची शिफारस करतो. ते दाब बिंदू निर्माण न करता घटकांना समर्थन देते ज्यामुळे विकृतीकरण होऊ शकते.

हंगामी ऑपरेशन्ससाठी, हे स्टोरेज प्रोटोकॉल निष्क्रिय कालावधीत संक्षेपण आणि तापमान-संबंधित ताणांना प्रतिबंधित करते.

कोणत्याही हालचालीनंतर पुन्हा समतल करणे हा एक दुर्लक्षित पैलू आहे. अगदी थोडीशी पुनर्स्थिती देखील अचूक साधनांमध्ये व्यत्यय आणू शकते.

सुरुवातीच्या स्थापनेपासून इलेक्ट्रॉनिक किंवा स्पिरिट लेव्हल तंत्रांचा वापर करून क्षैतिज संरेखन पुन्हा कॅलिब्रेट करा. अनेक अचूकता समस्या हालचालीनंतर अनलेव्हल घटकांमध्ये आढळतात.

कामगिरीवर परिणाम होण्यापूर्वी संभाव्य समस्या ओळखण्यासाठी नियमित तपासणी वेळापत्रक तयार करा. साप्ताहिक तपासणीमध्ये पृष्ठभागाच्या स्थितीचे मूल्यांकन समाविष्ट असले पाहिजे.

त्रैमासिक तपासणीमध्ये अचूक उपकरणांचा वापर करून सपाटपणा आणि समांतरतेचे तपशीलवार मोजमाप समाविष्ट असू शकतात. या तपासणीचे दस्तऐवजीकरण केल्याने देखभालीचा इतिहास तयार होतो.

यामुळे प्रतिबंधात्मक देखभालीची आवश्यकता कधी आहे याचा अंदाज घेण्यास मदत होते, ज्यामुळे अनपेक्षित बिघाड होण्याऐवजी डाउनटाइम नियोजित करता येतो. औद्योगिक दगडांच्या सक्रिय देखभालीसह सुविधा त्यांच्या उपकरणांमधून दीर्घ सेवा आयुष्य आणि अधिक विश्वासार्ह कामगिरी प्राप्त करतात.

ग्रॅनाइटची अपवादात्मक मितीय स्थिरता आणि पोशाख प्रतिरोधकता यामुळे ते अचूक यंत्रसामग्रीच्या घटकांसाठी अमूल्य बनते. हे फायदे योग्य स्थापना आणि देखभाल पद्धतींद्वारे पूर्णपणे प्राप्त होतात.

आम्ही शोधून काढल्याप्रमाणे, स्थापनेदरम्यान संरेखन, स्वच्छता आणि पर्यावरणीय नियंत्रणाकडे काळजीपूर्वक लक्ष दिल्यास दीर्घकालीन कामगिरीचा पाया तयार होतो. सातत्यपूर्ण देखभाल अचूकता टिकवून ठेवते आणि सेवा आयुष्य वाढवते.

या विशेष घटकांसह काम करणाऱ्या उत्पादन व्यावसायिकांसाठी, या तंत्रांमध्ये प्रभुत्व मिळवल्याने डाउनटाइम कमी होतो आणि बदलण्याची किंमत कमी होते. ते सातत्याने विश्वसनीय अचूकता मोजमाप सुनिश्चित करतात.

लक्षात ठेवा की ग्रॅनाइट अचूकता मोजमाप साधने उत्पादन गुणवत्तेत महत्त्वपूर्ण गुंतवणूक दर्शवतात. योग्य काळजी घेऊन त्या गुंतवणुकीचे संरक्षण केल्याने उपकरणे येणाऱ्या वर्षांसाठी अचूक परिणाम देतात याची खात्री होते.

पोस्ट वेळ: नोव्हेंबर-१९-२०२५