एलसीडी/एलईडी लेसर कटिंग उत्पादनात, डाउनटाइम हा उत्पादन कार्यक्षमता आणि खर्चावर परिणाम करणारा एक महत्त्वाचा घटक आहे. उच्च-परिशुद्धता ग्रॅनाइट बेस, त्याच्या अद्वितीय गुणधर्मांसह, डाउनटाइम प्रभावीपणे कमी करू शकतो आणि उत्पादनात अनेक फायदे आणू शकतो.

उत्कृष्ट स्थिरता आणि कंपन प्रतिकार

ग्रॅनाइटमध्ये नैसर्गिक कंपन-शोषक गुणधर्म आहे आणि त्याची आण्विक रचना लेसर कटिंग प्रक्रियेदरम्यान निर्माण होणारे कंपन शोषून घेते आणि बफर करते. जेव्हा LCD/LED लेसर कटिंग केले जाते, तेव्हा जर उपकरणांचे उच्च-फ्रिक्वेन्सी कंपन (सामान्यतः 20 ते 50Hz दरम्यान) प्रभावीपणे दाबले गेले नाही, तर त्यामुळे कटिंग अचूकतेत घट होईल, दोषपूर्ण किंवा स्क्रॅप उत्पादने निर्माण होतील आणि नंतर रिकॅलिबलेशन आणि पॅरामीटर समायोजनासाठी मशीन बंद करावी लागेल. उच्च-परिशुद्धता ग्रॅनाइट बेस कंपन मोठेपणा 60% पेक्षा जास्त कमी करू शकतो, हाय-स्पीड ऑपरेशन दरम्यान लेसर कटिंग हेड स्थिर ठेवू शकतो, कटिंग एज गुळगुळीत बनवू शकतो, कंपनामुळे होणाऱ्या कटिंग गुणवत्तेच्या समस्या लक्षणीयरीत्या कमी करू शकतो आणि समायोजनासाठी वारंवार बंद होण्यापासून टाळू शकतो.

अत्यंत कमी थर्मल विस्तार गुणांक

एलसीडी/एलईडी लेसर कटिंग प्रक्रियेदरम्यान, उष्णता निर्माण होते आणि सभोवतालच्या तापमानातही चढ-उतार होऊ शकतात, ज्यामुळे उपकरणाच्या बेसच्या थर्मल स्थिरतेची चाचणी होते. सामान्य पदार्थांमध्ये थर्मल विस्ताराचे उच्च गुणांक असते आणि तापमान बदलल्यावर ते विकृत होण्याची शक्यता असते, ज्यामुळे कटिंग अचूकतेवर परिणाम होतो. ग्रॅनाइटच्या थर्मल विस्ताराचे गुणांक स्टीलच्या फक्त 1/20 आहे. मोठ्या तापमान चढउतार श्रेणी (जसे की -20℃ ते 50℃), ते अजूनही ±2μm च्या आत स्थिती अचूकता स्थिरपणे राखू शकते. हे सुनिश्चित करते की दीर्घकालीन सतत कटिंग ऑपरेशन्स दरम्यान, बेसच्या थर्मल विकृतीमुळे कटिंग मार्ग आणि स्थिती रिकॅलिबॅरि

उच्च पोशाख प्रतिरोध आणि दीर्घ सेवा आयुष्य

उच्च-परिशुद्धता असलेल्या ग्रॅनाइट बेसमध्ये उच्च कडकपणा आणि मजबूत पोशाख प्रतिरोधकता आहे, ज्याची Mohs कडकपणा 6-7 आहे, जी सामान्य स्टीलच्या पोशाख प्रतिरोधकतेच्या तिप्पट आहे. लेसर कटिंग उपकरणांच्या दीर्घकालीन आणि उच्च-फ्रिक्वेंसी ऑपरेशन दरम्यान, बेसची पृष्ठभाग पोशाख होण्याची शक्यता नसते. पोशाख होण्याची शक्यता असलेल्या इतर बेस मटेरियलच्या तुलनेत, ग्रॅनाइट बेसना पृष्ठभाग पोशाख झाल्यामुळे वारंवार दुरुस्ती किंवा बदलण्याची आवश्यकता नसते, ज्यामुळे उपकरणांचे एकूण सेवा आयुष्य वाढते आणि बेस पोशाख समस्यांमुळे देखभालीसाठी अनियोजित डाउनटाइम कमी होतो.

उच्च-परिशुद्धता प्रक्रिया आणि अनुकूलता

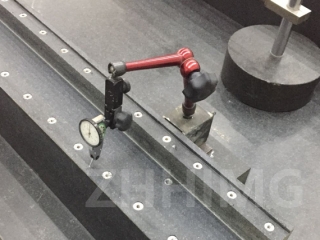

आधुनिक उच्च-परिशुद्धता ग्रॅनाइट बेस प्रगत प्रक्रिया तंत्रांचा अवलंब करतात, जसे की पाच-अक्ष सीएनसी मशीनिंग इ. सपाटपणा आणि सरळपणा यासारखे अचूकता निर्देशक अत्यंत उच्च आहेत आणि सपाटपणा ±0.5μm/m पर्यंत पोहोचू शकतो. ही उच्च-परिशुद्धता प्रक्रिया लेसर कटिंग उपकरणांसाठी अचूक स्थापना संदर्भ प्रदान करू शकते, ज्यामुळे उपकरणाच्या प्रत्येक घटकाची असेंब्ली अचूकता जास्त होते आणि ऑपरेशन अधिक स्थिर होते. दरम्यान, ग्रॅनाइट बेस वेगवेगळ्या लेसर कटिंग उपकरणांच्या आवश्यकतांनुसार सानुकूलित आणि प्रक्रिया केला जाऊ शकतो, उपकरणांशी परिपूर्ण सुसंगतता प्राप्त करतो आणि बेस आणि उपकरणांमधील विसंगतीमुळे होणारे ऑपरेशनल अपयश आणि डीबगिंगसाठी डाउनटाइम कमी करतो.

सोयीस्कर देखभाल आणि बुद्धिमान देखरेख

काही उच्च-परिशुद्धता ग्रॅनाइट बेसमध्ये बुद्धिमान देखरेख प्रणाली असतात ज्या कंपन, तापमान आणि बेसचा ताण यासारख्या रिअल-टाइम डेटा गोळा करू शकतात. या डेटाच्या विश्लेषणाद्वारे, संभाव्य बिघाडाच्या धोक्यांचा आगाऊ अंदाज लावता येतो आणि अचानक बिघाडांमुळे होणारा डाउनटाइम टाळून, दोष येण्यापूर्वी देखभालीची व्यवस्था केली जाऊ शकते. शिवाय, ग्रॅनाइट बेसमध्ये स्वतःच एक स्थिर रचना आणि मजबूत गंज प्रतिरोधक क्षमता असते. त्याची दैनंदिन देखभाल तुलनेने सोपी आहे, जटिल देखभाल प्रक्रियेची आवश्यकता नाही, ज्यामुळे देखभाल डाउनटाइम आणखी कमी होतो.

उच्च-परिशुद्धता ग्रॅनाइट बेस अनेक पैलूंमध्ये एलसीडी/एलईडी लेसर कटिंग उत्पादनाच्या स्थिर आणि कार्यक्षम ऑपरेशनची हमी देतो, डाउनटाइम लक्षणीयरीत्या कमी करतो, उत्पादन कार्यक्षमता वाढवतो आणि एकूण उत्पादन खर्च कमी करतो. आधुनिक एलसीडी/एलईडी लेसर कटिंग उपकरणांसाठी हा एक आदर्श पर्याय आहे. उच्च-परिशुद्धता ग्रॅनाइट बेस: एलसीडी/एलईडी लेसर कटिंगचा डाउनटाइम लक्षणीयरीत्या कमी करतो.

एलसीडी/एलईडी लेसर कटिंग उत्पादनात, डाउनटाइम हा उत्पादन कार्यक्षमता आणि खर्चावर परिणाम करणारा एक महत्त्वाचा घटक आहे. उच्च-परिशुद्धता ग्रॅनाइट बेस, त्याच्या अद्वितीय गुणधर्मांसह, डाउनटाइम प्रभावीपणे कमी करू शकतो आणि उत्पादनात अनेक फायदे आणू शकतो.

उत्कृष्ट स्थिरता आणि कंपन प्रतिकार

ग्रॅनाइटमध्ये नैसर्गिक कंपन-शोषक गुणधर्म आहे आणि त्याची आण्विक रचना लेसर कटिंग प्रक्रियेदरम्यान निर्माण होणारे कंपन शोषून घेते आणि बफर करते. जेव्हा LCD/LED लेसर कटिंग केले जाते, तेव्हा जर उपकरणांचे उच्च-फ्रिक्वेन्सी कंपन (सामान्यतः 20 ते 50Hz दरम्यान) प्रभावीपणे दाबले गेले नाही, तर त्यामुळे कटिंग अचूकतेत घट होईल, दोषपूर्ण किंवा स्क्रॅप उत्पादने निर्माण होतील आणि नंतर रिकॅलिबलेशन आणि पॅरामीटर समायोजनासाठी मशीन बंद करावी लागेल. उच्च-परिशुद्धता ग्रॅनाइट बेस कंपन मोठेपणा 60% पेक्षा जास्त कमी करू शकतो, हाय-स्पीड ऑपरेशन दरम्यान लेसर कटिंग हेड स्थिर ठेवू शकतो, कटिंग एज गुळगुळीत बनवू शकतो, कंपनामुळे होणाऱ्या कटिंग गुणवत्तेच्या समस्या लक्षणीयरीत्या कमी करू शकतो आणि समायोजनासाठी वारंवार बंद होण्यापासून टाळू शकतो.

अत्यंत कमी थर्मल विस्तार गुणांक

एलसीडी/एलईडी लेसर कटिंग प्रक्रियेदरम्यान, उष्णता निर्माण होते आणि सभोवतालच्या तापमानातही चढ-उतार होऊ शकतात, ज्यामुळे उपकरणाच्या बेसच्या थर्मल स्थिरतेची चाचणी होते. सामान्य पदार्थांमध्ये थर्मल विस्ताराचे उच्च गुणांक असते आणि तापमान बदलल्यावर ते विकृत होण्याची शक्यता असते, ज्यामुळे कटिंग अचूकतेवर परिणाम होतो. ग्रॅनाइटच्या थर्मल विस्ताराचे गुणांक स्टीलच्या फक्त 1/20 आहे. मोठ्या तापमान चढउतार श्रेणी (जसे की -20℃ ते 50℃), ते अजूनही ±2μm च्या आत स्थिती अचूकता स्थिरपणे राखू शकते. हे सुनिश्चित करते की दीर्घकालीन सतत कटिंग ऑपरेशन्स दरम्यान, बेसच्या थर्मल विकृतीमुळे कटिंग मार्ग आणि स्थिती रिकॅलिबॅरि

उच्च पोशाख प्रतिरोध आणि दीर्घ सेवा आयुष्य

उच्च-परिशुद्धता असलेल्या ग्रॅनाइट बेसमध्ये उच्च कडकपणा आणि मजबूत पोशाख प्रतिरोधकता आहे, ज्याची Mohs कडकपणा 6-7 आहे, जी सामान्य स्टीलच्या पोशाख प्रतिरोधकतेच्या तिप्पट आहे. लेसर कटिंग उपकरणांच्या दीर्घकालीन आणि उच्च-फ्रिक्वेंसी ऑपरेशन दरम्यान, बेसची पृष्ठभाग पोशाख होण्याची शक्यता नसते. पोशाख होण्याची शक्यता असलेल्या इतर बेस मटेरियलच्या तुलनेत, ग्रॅनाइट बेसना पृष्ठभाग पोशाख झाल्यामुळे वारंवार दुरुस्ती किंवा बदलण्याची आवश्यकता नसते, ज्यामुळे उपकरणांचे एकूण सेवा आयुष्य वाढते आणि बेस पोशाख समस्यांमुळे देखभालीसाठी अनियोजित डाउनटाइम कमी होतो.

उच्च-परिशुद्धता प्रक्रिया आणि अनुकूलता

आधुनिक उच्च-परिशुद्धता ग्रॅनाइट बेस प्रगत प्रक्रिया तंत्रांचा अवलंब करतात, जसे की पाच-अक्ष सीएनसी मशीनिंग इ. सपाटपणा आणि सरळपणा यासारखे अचूकता निर्देशक अत्यंत उच्च आहेत आणि सपाटपणा ±0.5μm/m पर्यंत पोहोचू शकतो. ही उच्च-परिशुद्धता प्रक्रिया लेसर कटिंग उपकरणांसाठी अचूक स्थापना संदर्भ प्रदान करू शकते, ज्यामुळे उपकरणाच्या प्रत्येक घटकाची असेंब्ली अचूकता जास्त होते आणि ऑपरेशन अधिक स्थिर होते. दरम्यान, ग्रॅनाइट बेस वेगवेगळ्या लेसर कटिंग उपकरणांच्या आवश्यकतांनुसार सानुकूलित आणि प्रक्रिया केला जाऊ शकतो, उपकरणांशी परिपूर्ण सुसंगतता प्राप्त करतो आणि बेस आणि उपकरणांमधील विसंगतीमुळे होणारे ऑपरेशनल अपयश आणि डीबगिंगसाठी डाउनटाइम कमी करतो.

सोयीस्कर देखभाल आणि बुद्धिमान देखरेख

काही उच्च-परिशुद्धता ग्रॅनाइट बेसमध्ये बुद्धिमान देखरेख प्रणाली असतात ज्या कंपन, तापमान आणि बेसचा ताण यासारख्या रिअल-टाइम डेटा गोळा करू शकतात. या डेटाच्या विश्लेषणाद्वारे, संभाव्य बिघाडाच्या धोक्यांचा आगाऊ अंदाज लावता येतो आणि अचानक बिघाडांमुळे होणारा डाउनटाइम टाळून, दोष येण्यापूर्वी देखभालीची व्यवस्था केली जाऊ शकते. शिवाय, ग्रॅनाइट बेसमध्ये स्वतःच एक स्थिर रचना आणि मजबूत गंज प्रतिरोधक क्षमता असते. त्याची दैनंदिन देखभाल तुलनेने सोपी आहे, जटिल देखभाल प्रक्रियेची आवश्यकता नाही, ज्यामुळे देखभाल डाउनटाइम आणखी कमी होतो.

उच्च-परिशुद्धता ग्रॅनाइट बेस अनेक पैलूंमध्ये एलसीडी/एलईडी लेसर कटिंग उत्पादनाच्या स्थिर आणि कार्यक्षम ऑपरेशनची हमी देतो, डाउनटाइम लक्षणीयरीत्या कमी करतो, उत्पादन कार्यक्षमता वाढवतो आणि एकूण उत्पादन खर्च कमी करतो. आधुनिक एलसीडी/एलईडी लेसर कटिंग उपकरणांसाठी हा एक आदर्श पर्याय आहे.

पोस्ट वेळ: जून-१७-२०२५